Турбины как судьба

НАЧАЛО НАЧАЛ

Я родился в городе Ленинграде. Там же прожил практически всю сознательную жизнь за исключением последних примерно 10-ти лет.

Образование у меня самое что ни на есть «турбинистское». Правда, изначально я стремился в авиацию, но подвело зрение, поэтому я поступил в Ленинградский политехнический институт, на кафедре турбиностроения как раз была специализация «Авиационные двигатели».

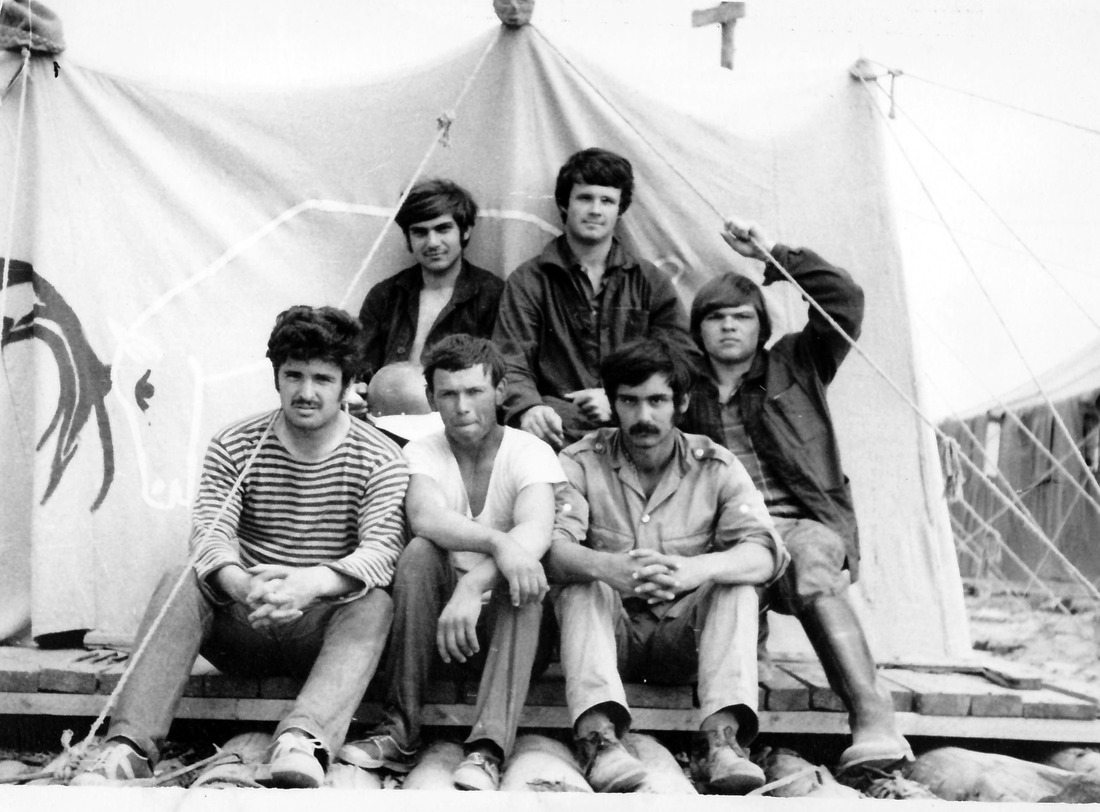

В 1973 году я впервые познакомился с будущим Газпромом, работая в студенческом стройотряде недалеко от поселка Вуктыл на строительстве газосборного пункта. После окончания института меня распределили на завод имени В.Я. Климова, где занимались разработкой и созданием практически всех отечественных газотурбинных двигателей для вертолётов, а также для танка Т-80 и для истребителя МиГ-29. Работая на испытательной станции инженером-испытателем, я получил неоценимый практический опыт, но всё же решил продолжить своё образование в области турбиностроения и поступил в аспирантуру Ленинградского кораблестроительного института на кафедру судовых турбин и турбинных установок, после окончания которой защитил кандидатскую диссертацию.

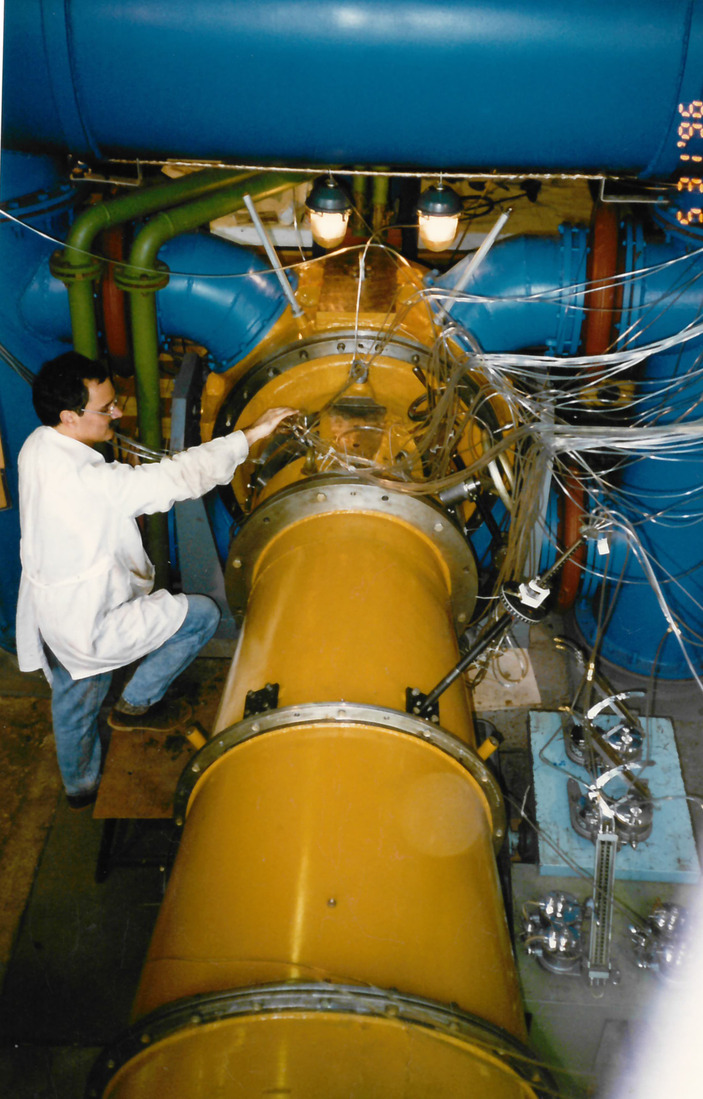

Как раз в то время промышленность и прикладная наука СССР готовили ответ на эмбарго «Рейгана», касавшееся поставки газотурбинного оборудования для отечественных магистральных газопроводов. Меня пригласили научным сотрудником в ЛПИ на кафедру турбиностроения в специально созданную научную группу, где мы с коллегами совместно со специалистами Невского завода создавали новую отечественную газотурбинную установку для газопроводов — ГТН-25/76.

В процессе этой работы я впервые столкнулся с газотурбинным двигателем, используемым в газоперекачивающем агрегате.

КОГДА ПРАКТИКА ПРЕДПОЧТИТЕЛЬНЕЕ ТЕОРИИ

Наряду с научной деятельностью я начал преподавать и через некоторое время получил звание доцента. Вообще, преподавательская и научная деятельность в ЛПИ продлилась почти 15 лет, и на моем счету порядка полусотни научных статей и изобретений, часть из которых была успешно внедрена. При этом мне довелось работать не только с отечественными предприятиями, но даже участвовать в научно-экспериментальной работе, выполненной по заказу фирмы Siemens. Правда, в конечном счете, я принял решение уйти с научной стези. У меня уже была в разработке докторская диссертация, но я почувствовал, что теряю интерес к теоретической науке. Тогда, в переломные девяностые, я начал вплотную заниматься большими энергетическими газотурбинными установками, которые эксплуатируются на электростанциях, и был приглашен на работу в инженерный центр «Энергомашкорпорации», которая объединяла на тот период крупнейшие российские энергомашиностроительные предприятия — «Ленинградский металлический завод», «Электросилу» и «Завод турбинных лопаток». Наш инженерный центр и перечисленные предприятия через некоторое время оказались в объединении «Силовые машины», но я продолжал заниматься внедрением на электростанциях парогазовых установок на базе большой ГТУ ГТЭ-160 (V94.2), которая выпускалась на совместном предприятии «Силовых машин» и фирмы Siemens.

В последнее время работы в инженерном центре я был техническим руководителем проекта ПГУ-230, строительство которой предполагалось в Венгрии. К сожалению, по финансовым причинам этот проект так и не был реализован до конца, хотя всё основное оборудование для ПГУ было изготовлено и поставлено Заказчику. Угасающий интерес к данному проекту заставил меня искать новую интересную работу, связанную с газовыми турбинами, и тут я узнал о проекте создания в «Газпроме» единого ремонтного холдинга. Впоследствии меня пригласили на работу в компанию «Центрэнергогаз».

СТАРТ БОЛЬШИХ ДЕЛ

Деятельность в «Центрэнергогазе» я начинал в качестве советника генерального директора. Тогда в рамках работы по реструктуризации производственной деятельности «Газпром» поставил перед нашим предприятием задачу организации ремонтного холдинга на базе разрозненных ремонтных подразделений своих дочерних Обществ. За сравнительно короткий период совместными усилиями немногочисленному на тот период коллективу «Центрэнергогаза» удалось проделать большую работу по выводу ремонтных подразделений из состава дочерних Обществ «Газпрома» и переводу их в «Центрэнергогаз». С этой целью было создано несколько рабочих групп, курирующих те или иные предприятия. Я попал в группу, работающую с ООО «Самаратрансгаз» (ныне — ООО «Газпром трансгаз Самара»).

После успешного решения задачи организации единого ремонтного предприятия руководство нашей компании приняло решение о необходимости наличия своего собственного машиностроительного подразделения, отвечающего за производство запасных частей и, прежде всего, лопаток газовых турбин. Отсутствие оперативной поставки комплектующих увеличивало сроки ремонта ГПА. Кроме того, качество поставляемых запасных частей зачастую сказывалось на качестве ремонтов агрегатов. В связи с этим были приняты решения о создании ремонтного холдинга ООО «Газпром центрремонт» и о вхождении в его состав заводов ОАО «Газэнергосервис». Параллельно шло развитие инженерных подразделений самого холдинга.

Как показало время, эти решения оказались очень своевременными. Когда на рубеже 2008–2009 годов возникли проблемы с комплектацией старых ГПА производства Невского завода, наличие собственных заводов и развитой инженерной службы позволило оперативно решить задачу не только производства необходимых комплектующих, но и в короткие сроки организовать на заводах «Газэнергосервиса» заводской ремонт турбоблоков ГТК-10-4.

Позднее, в сжатые сроки была аналогично решена задача освоения производства комплектующих, необходимых для организации ремонта ГПА производства Уральского турбинного завода. Эта проблема возникла из-за повышения заводом цен на производимые комплектующие.

В 2009 году руководство холдинга «Газпром центрремонт» приняло решение о целесообразности расширения машиностроительного комплекса холдинга. С этой целью была создана рабочая группа, в составе которой мне также довелось поработать, для выбора потенциальных машиностроительных заводов для дальнейшего расширения Холдинга. После анализа ряда предприятий и оценки их возможностей было принято решение о целесообразности вхождения в состав холдинга предприятия «Тюменские машиностроители». Это было обусловлено целым рядом причин и, прежде всего, тем, что это предприятие специализировалось на ремонте конвертированных судовых газотурбинных двигателей, парк которых в «Газпроме» составлял почти 1000 единиц. Это открывало новые возможности по загрузке заводов в составе холдинга в части производства различных комплектующих и лопаток турбин.

НЕТ ХУДА БЕЗ ДОБРА

В последнее время приоритетным направлением в работе инженерно-технического управления по ТОиР ООО «Газпром центрремонт», которое я возглавляю, является вопрос импортозамещения. Одновременно перед нами поставлена задача максимальной загрузки производственных предприятий холдинга.

Выполняя поручения «Газпрома», мы проводим совместную работу с Брянским инженерным центром ООО «Газпром центрремонт» и с дочерними машиностроительными предприятиями для выработки решений технических задач и вопросов по организации производства комплектующих на заводах Холдинга. С этой целью разрабатываются программы по освоению производства на наших заводах новой номенклатуры изделий, проводятся научно-исследовательские и опытно-конструкторские работы, связанные, в числе прочего, с импортозамещением и продлением ресурса судовых двигателей.

Так, например, в 2013 году была поставлена задача расширения номенклатуры судовых газотурбинных двигателей, ремонтируемых и комплектуемых предприятиями холдинга. Кстати сказать, эта задача оказалась своевременной, ведь ее решение позволило подготовиться к проблемам, возникшим позднее, связанным с ремонтами судовых двигателей и поставкой комплектующих предприятиями, расположенными на Украине. С цель реализации данной программы производственные предприятия холдинга были оснащены новым необходимым оборудованием. Большую роль в подборе нового оборудования играли специалисты нашего инженерно-технического управления. Параллельно с этим на заводе «Тюменские моторостроители» был построен и введён в эксплуатацию новый стенд для испытаний двигателей, мощностью до 30 МВт. Таким образом, сегодня на предприятиях холдинга освоен ремонт всех типов двигателей, украинского производства, а также освоено производство всех необходимых видов комплектующих.

О ВЕРНОСТИ ДЕЛУ

Если бы мне предложили сейчас сменить сферу деятельности, я бы точно отказался. Накоплен богатый опыт, к тому же, круг «турбинистов» в России достаточно узок: многих знаешь, со многими общаешься, везде встречаешь коллег, с которыми где-то когда-то пересекался. Это очень помогает в работе.